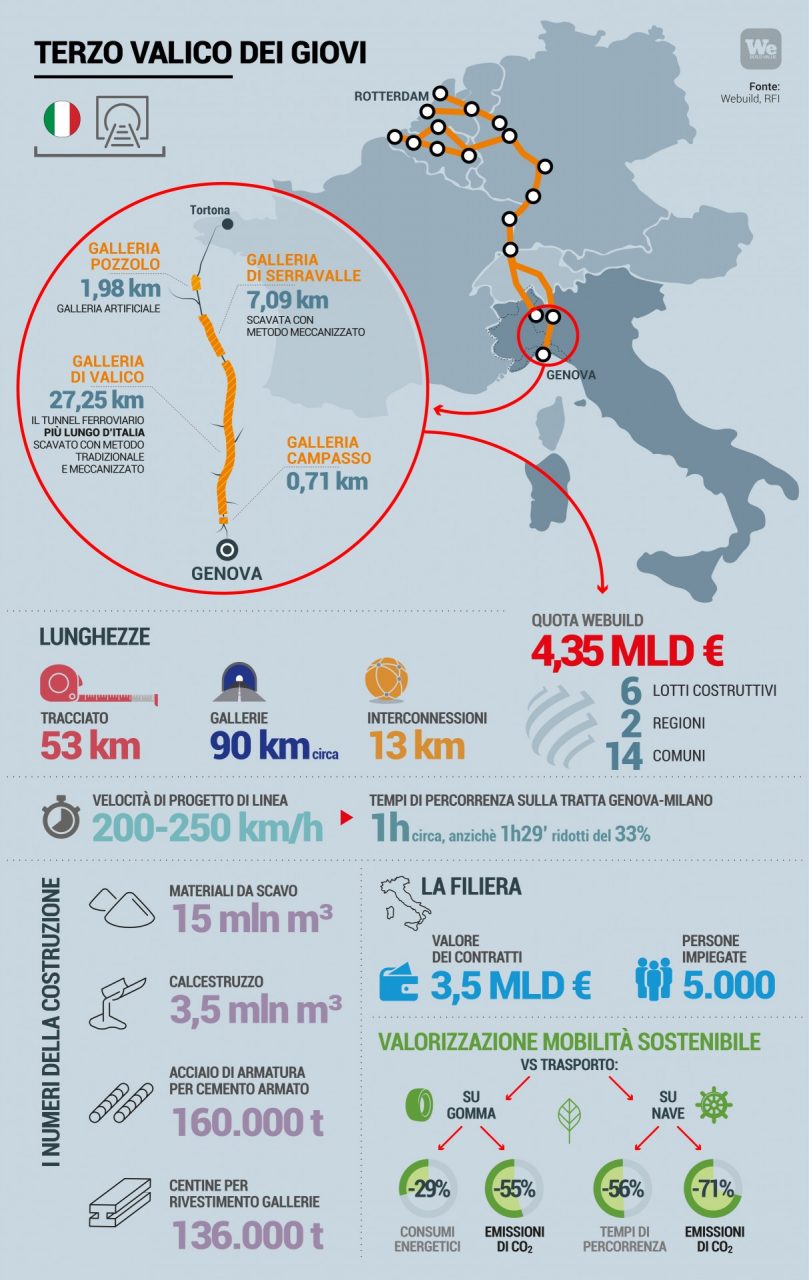

La storia del Terzo Valico dei Giovi, l’alta velocità ferroviaria che collegherà Genova a Milano, è una storia da vivere al buio. Al buio perché 37 dei 54 chilometri della linea saranno totalmente in sotterranea, con un dislivello sopra i tunnel che arriva anche a 600 metri prima di raggiungere la superficie.

Se a questo si aggiungono tutte le connessioni secondarie delle linee, il progetto prevede la costruzione di 90 chilometri di gallerie. Numeri che confermano come l’alta velocità Genova-Milano, che il Gruppo Webuild sta realizzando, sia un’opera unica – non solo perché una volta realizzata diventerà la galleria ferroviaria più lunga d’Italia – ma anche per le tecniche adottate che fin dall’inizio hanno puntato all’efficienza dei lavori, alla sicurezza delle persone e alla tutela dell’ambiente.

Un’opera che fa della sostenibilità il suo mantra sia nelle fasi di costruzione, con tutti gli accorgimenti e le tecniche per rendere il cantiere “sostenibile”, sia nelle fasi di utilizzo da parte dei clienti, contribuendo a spostare il trasporto da gomma a rotaia e riducendo quindi le emissioni di Co2.

La corsa sotto le montagne

Gli scavi rappresentano una parte centrale dei lavori di costruzione del Terzo Valico dei Giovi. Rispetto ai 90 chilometri totali di tunnel realizzati, 28 di questi sono stati scavati con TBM e i restanti 62 con metodi tradizionali.

Questo ha comportato da un lato il ricorso alle frese meccaniche, che sono state dotate di teste appositamente progettate per le caratteristiche del terreno, dall’altro l’utilizzo dei metodi tradizionali, e quindi il martello demolitore o l’esplosivo.

Il ricorso ai metodi tradizionali è stato reso necessario soprattutto sotto gli appennini liguri, dove gli scavi raggiungono le maggiori profondità dalla superficie, che ha reso impossibile il ricorso alla TBM.

Mentre proseguivano le lavorazioni, una grande sfida nei cantieri è stata quella della gestione dei materiali di scavo. Come risposta a questo problema, sono state adottate soluzioni innovative come la creazione di un sistema di nastri trasportatori per ridurre l’impatto dei trasporti su camion sulla viabilità ordinaria, permettendo di caricare gli inerti e trasportarli nei depositi. Nel cantiere di Cravasco, dove si dovrà gestire oltre un milione di metri cubi di materiali, è stato realizzato un sistema di nastri trasportatori lungo 2 chilometri in grado di trasportare fino a 800 tonnellate l’ora di materiale. Proprio per via delle caratteristiche montuose del territorio, una parte di questo nastro trasportatore (260 metri) è stato realizzato in modo innovativo e spettacolare lungo un flying belt, un nastro sospeso nel vuoto ad un’altezza di 9 metri dal suolo che consente il collegamento diretto tra l’area di cantiere e la cava.

Proteggere i lavoratori dall’amianto

Quando si lavora sottoterra, l’imprevisto e l’imprevedibile rientrano nella quotidianità del lavoro, e bisogna anticipare e gestire ogni rischio. Tutte le gallerie del Terzo Valico attraversano un contesto geologico-strutturale altamente complesso che ha riservato in alcuni casi sorprese inattese. La più significativa è il rinvenimento negli scavi di amianto allo stato naturale.

La presenza di amianto nel cantiere ha imposto una riorganizzazione del lavoro e una nuova pianificazione dei modelli di intervento. Il primo lavoro fatto è stato quello di identificare i parametri di emissione di fibre di amianto per controllare la loro diffusione nell’aria, nell’acqua e naturalmente nella terra. Per mettere al riparo i lavoratori da qualsiasi rischio, è stato prima di tutto installato un sofisticato sistema di ventilazione aspirante che da un lato aspira il massimo quantitativo di fibre rilasciate nell’ambiente durante le attività di abbattimento e demolizione della roccia, e dall’altro pompa dentro le gallerie l’aria pulita presa dall’esterno.

A questo sistema di ricircolo di aria si aggiungono delle grandi unità di depolverazione che filtrano l’amianto. Inoltre, tutte le aree di lavoro e naturalmente le gallerie sono state compartimentate, ovvero isolate dal resto della montagna minimizzando il contatto con le aree contaminate da fibre di amianto.

In ultimo, sono state create delle aree di decontaminazione dedicate sia al personale che ai mezzi dotate di spogliatori, docce e sistemi di estrazione dell’aria. Anche l’acqua proveniente dai tunnel di scavo e contenente fibre di amianto è stata pompata all’interno di impianti di trattamento, filtrata e quindi purificata.

La sostenibilità nella gestione del materiale di scavo

In un cantiere diffuso come quello del Terzo Valico, la sostenibilità si declina in ogni ambito, anche e soprattutto nella gestione dei materiali di scavo.

Il Gruppo Webuild, che sta realizzando l’opera, ha coinvolto in questa ennesima sfida l’IRCSS “Mario Negri” di Milano, il Politecnico di Torino e l’Università di Genova, che hanno contribuito alle analisi per la ricerca dell’amianto nelle terre e rocce da scavo e per i materiali da meccanizzato, elaborato studi ecotossicologici per determinare i valori soglia sotto i quali il materiale di scavo può essere riutilizzato.

Seguendo questi parametri, tutto il materiale estratto dalla realizzazione dei tunnel è stato sottoposto a controlli e analisi per verificare che rispondesse ai requisiti di protezione della salute dell’uomo e dell’ambiente. Nel cantiere “Romanellotta” è stato allestito un enorme deposito a cielo aperto di 150.000 metri quadri. Qui vengono depositati temporaneamente i materiali di scavo, disposti in cumuli alti al massimo un metro e costantemente rivoltati per garantire la giusta ossigenazione. Ogni cumulo è stato sottoposto all’analisi chimica da parte del Dipartimento di Chimica dell’Università di Genova e una volta terminato il trattamento, viene conferito ai siti finali, ovvero ex-cave che vengono riempite e rinaturalizzate, riportandole alla loro originaria destinazione agraria e naturalistica.

Dai materiali di scavo nasceranno così delle colline verdi, che – una volta conclusi i lavori – concorreranno a disegnare il panorama naturale che i viaggiatori potranno ammirare dai finestrini del treno proiettile.

Nodo Ferroviario di Genova, l’ultimo miglio di una grande opera

Per comprendere alla perfezione l’impatto e la portata di una grande opera come la nuova linea ad alta capacità veloce Genova-Milano è necessario soffermarsi anche su quei chilometri cittadini che collegheranno l’opera al porto di Genova e che di fatto rappresentano l’ultimo miglio dell’intero progetto.

Il Nodo Ferroviario di Genova, il progetto affidato al gruppo Webuild, prevede l’integrazione delle linee esistenti con i nuovi binari, l’adeguamento e il potenziamento delle strutture e punta alla separazione dei flussi di traffico tra i treni a lunga percorrenza e quelli a carattere regionale e metropolitano.

In sostanza, realizzare il nodo ferroviario significherà mettere in piedi una corsia preferenziale su ferro per le merci che dal porto di Genova dovranno prendere la strada dell’Europa, proprio sui binari dell’alta velocità ferroviaria del Terzo Valico.

Così come il Terzo Valico, anche il Nodo Ferroviario correrà principalmente sottoterra. Il progetto prevede la costruzione di tre gallerie naturali: la Nuova San Tomaso a singolo binario lunga 1.500 metri; la Nuova Cristoforo Colombo lunga 1.409 metri; e l’ultima, la Galleria Polcevera, lunga 2.167 metri. Le gallerie permetteranno di prolungare la linea dell’alta velocità fino al cuore del capoluogo ligure, da un lato rendendo più efficiente e integrato il trasporto cittadino, dall’altro agendo da leva di sviluppo per il porto di Genova.