Il ponte che oggi sovrasta la valle del Polcevera è il prodotto di un lavoro corale, al quale hanno preso parte non solo i mille ingegneri, tecnici, operai che in poco più di dodici mesi hanno portato a termine l’opera, ma anche la filiera delle aziende fornitrici, eccellenze provenienti da tutta Italia che hanno dato il loro contributo per restituire a Genova il suo ponte.

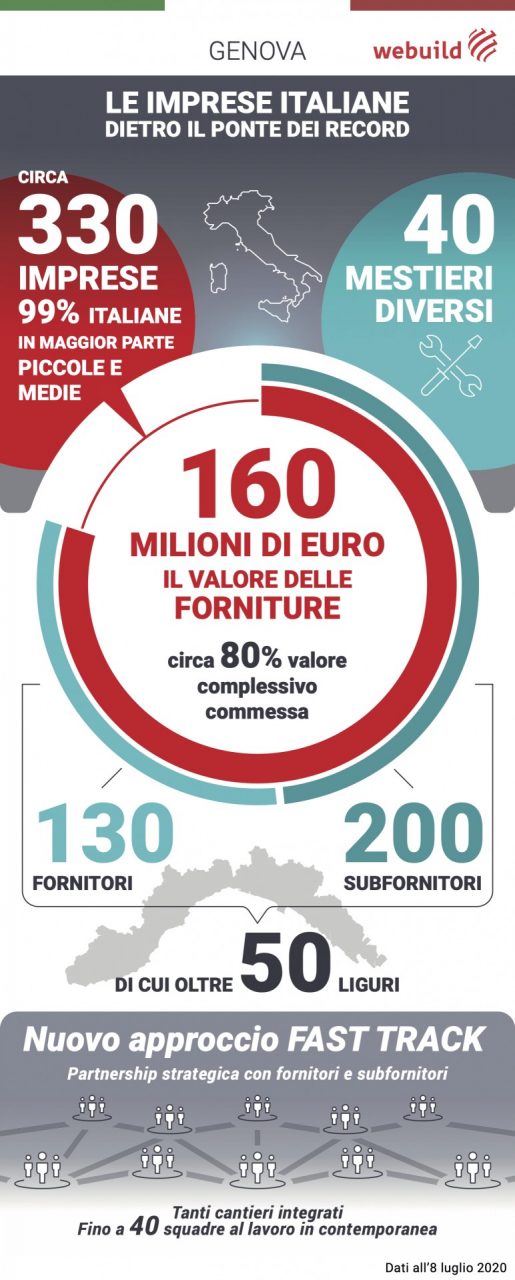

In tutto 330 imprese di grandi, medie e piccole dimensioni che hanno lavorato alla costruzione del ponte. La quasi totalità, oltre il 99%, è costituita da imprese italiane specializzate nei lavori più disparati, dalla bonifica degli ordigni bellici, alla predisposizione delle fondamenta, dalla posa degli impalcati alle analisi nella galleria del vento, dalla produzione dei pannelli fotovoltaici alla fornitura dell’acciaio.

Il loro è stato, ed è ancora in questi giorni di conclusione dei lavori, un contributo prezioso all’impegno del Gruppo Webuild, che insieme a Fincantieri, ha realizzato l’opera riuscendo a creare una sinergia positiva tra i tanti fornitori del ponte di Genova e attivando un processo di lavorazioni parallele che hanno permesso di consegnare il ponte in tempi da record.

330 imprese nella filiera che ha realizzato il ponte

I fornitori del ponte di Genova: eccellenze da ogni regione italiana

Tra i fornitori e subfornitori che hanno partecipato alla costruzione del ponte tutte le regioni italiane sono state rappresentate. Dal Trentino alla Sicilia, dalla Lombardia alla Puglia, la filiera di quest’opera ha coinvolto interamente aziende italiane, con l’unica eccezione di una ditta turca e una tedesca. E 54 aziende su 330 vengono direttamente da Genova e dalla Liguria, a conferma di come le eccellenze tecniche di questo territorio siano state messe a disposizione nella realizzazione dell’opera.

Nell’insieme, il valore delle forniture del ponte è pari a 160 milioni di euro, circa l’80% del valore complessivo della commessa, un dato che conferma anche il peso economico riconosciuto alle aziende che hanno contribuito a dare vita all’opera.

Numeri che raccontano solo in parte una storia che prende vita nella testimonianza dei singoli protagonisti e delle loro imprese. Testimonianze come quella di Maurizio Ruggieri, uno dei direttori tecnici e soci della Faver spa, azienda di Bari che ha realizzato i pennoni alti 28 metri, simili agli alberi di una nave, che daranno un’illuminazione scenografica al ponte.

«Tutto è iniziato con un disegno – racconta Ruggieri – e da lì, insieme al project manager del ponte abbiamo lavorato al progetto e alla sua realizzazione. Oggi, a vederli realizzati, l’impressione è quella di avere di fronte degli spilli affusolati, con due punti luce. Il primo a 14 metri, dove saranno posizionate delle lampade progettate ad hoc dalla società Guzzini. Il secondo in testa, a 28 metri, dove sarà posizionato il segnalamento per gli aerei».

I pennoni partono infatti da un diametro di 50 centimetri che man mano si riduce fino a diventare di 7 centimetri sulla sommità. Per realizzarli la tecnica è stata quella di assemblare una dopo l’altra 13 sezioni di tubi e ogni sezione è stata lavorata meccanicamente con un tornio affinché raggiungesse il giusto grado di conicità. Una volta assemblati, i coni hanno dato forma al pennone che è stato poi lavorato molando a zero tutte le saldature, in modo che apparisse come un pezzo unico, dalla base alla testa.

«Per realizzarli – racconta ancora il direttore tecnico della Faver – ci sono voluti quattro mesi di lavoro, con ritmi elevatissimi necessari per assicurare la consegna nei tempi richiesti. Questo ci ha obbligato a lavorare anche durante le settimane del lockdown, grazie a un’autorizzazione della Prefettura che ci ha permesso di continuare l’attività in sicurezza per le nostre persone».

Dalla sommità del ponte alle sue fondamenta, la storia rimane quella di eccellenza e passione. E proprio Fondamenta srl è l’azienda che ha realizzato le basi nel terreno su cui si regge l’intera struttura del ponte. Sono decine di giganti di cemento, alti 50 metri e con un diametro di 1,5 metri ciascuno che si sviluppano interamente nel sottosuolo.

«A Genova – spiega Paolo Muneretto, ingegnere, socio e consigliere di amministrazione della Fondamenta srl – siamo stati incaricati di portare a termine 14 interventi di fondazione, 9 sul lato di Ponente, 4 sul lato di Levante e uno sulla spalla di Ponente».

Per realizzare queste fondamenta sono state utilizzate macchine estremamente innovative e di grande potenza che superano le 100 tonnellate di peso, si muovono con cingoli e hanno un braccio verticale che si alza per oltre 30 metri e sul quale viene posizionata l’asta di perforazione che entra nel terreno. Al termine della perforazione viene incastrata ai bordi del buco profondo 50 metri una gabbia dentro la quale viene colato il calcestruzzo che darà poi vita al palo di fondazione. La parte superiore del palo, quella che fuoriesce dal terreno, viene poi annegata all’interno del grande plinto di fondazione della pila.

«Tutti i carichi del ponte – commenta l’ingegnere Muneretto – dal peso stesso del ponte a quello delle automobili che lo attraversano, vengono scaricati prima sulle pile, da lì sul grande plinto di fondazione che a sua volta li trasferisce nei pali interrati».

Come Faver e Fondamenta tantissime altre aziende hanno dato un contributo specifico a quest’opera. Le Acciaierie Valbruna, un’eccellenza italiana nella produzione di acciai speciali in attività dal 1925; la Bosco Italia, che sta assemblando e montando proprio in questi giorni i pannelli fotovoltaici, essenziali per rendere il ponte autonomo dal punto di vista energetico, così come i pannelli di protezione in vetro; o ancora la Akron e la Geoinvest, aziende fornitrici del ponte di Genova specializzate nel campo della geofisica e incaricate di parte delle indagini del sottosuolo.

I profili delle imprese e delle istituzioni che hanno fatto il ponte raccontano una storia per molti versi sconosciuta. È questo il contributo che dà la Drafinsub, chiamata per la bonifica degli ordigni bellici, un’operazione necessaria prima della costruzione di qualunque genere di infrastruttura. E ancora del Politecnico di Milano, dove sono state realizzate le prove nella galleria del vento sul plastico del ponte.

Una varietà di esperienze ed eccellenze che raccontano anche molto del mondo produttivo del paese.

Organizzazione e fast track per il successo del ponte

Quella delle imprese fornitrici del ponte di Genova è stata una vera orchestra al servizio di un’opera condivisa. Eccellenza tecnica e passione per questo lavoro sono stati gli ingredienti essenziali, accompagnati da una capacità organizzativa unica, che il Gruppo Webuild ha mutuato sui modelli già in uso nei grandi cantieri in giro per il mondo.

Proprio a Genova Webuild ha messo in pratica il fast track, un sistema di approccio al lavoro in cantiere che prevede la realizzazione delle lavorazioni in parallelo, attraverso l’allestimento di tanti cantieri, ognuno dei quali gestito in modo efficiente e integrato con gli altri. Per fare un esempio di come funziona questo modello, nella cosiddetta “vestizione” del ponte (la fase conclusiva dei lavori che prevede gli interventi finali prima dell’inaugurazione del viadotto), sono operative quaranta squadre che lavorano in contemporanea, con oltre 200 operai chiamati ad agire in perfetto coordinamento. Come musicisti di un’orchestra.

Un’orchestra corale, fatta di eccellenze e qualità, all’interno della quale hanno dato un contributo determinante anche le decine, anzi centinaia di fornitori, espressione del meglio che l’Italia ha prodotto nel mondo delle infrastrutture.